「シール剤やコーティング剤の塗布が、どうしてもうまくいかない…」

製造現場で、こんな悩みを抱えていませんか?粘度の高い液体材料を扱う工程では、「塗布量が安定しない」「糸引きやタレが発生する」「手作業だと品質にばらつきが出てしまう」といった課題が尽きないものです。

こんにちは。製造現場の品質改善コンサルタントとして、これまで数多くの企業の生産性向上をお手伝いしてきました。特に、液体材料の精密塗布に関するご相談は後を絶ちません。実は、これらの課題の多くは、自社の製品や工程に最適な「ディスペンサー」を選定することで解決できるのです。

この記事では、ディスペンサー選定の勘所、特に厄介なシール剤やコーティング剤に強い方式はどれなのか、そして最新の技術動向まで、私の経験を基に分かりやすく解説していきます。この記事を読み終える頃には、あなたの会社の課題を解決する一台を見つけるための、確かな知識が身についているはずです。

なぜ今、ディスペンサーの選定が重要なのか?

近年、製造業の現場では、製品の小型化・高機能化が進み、より精密で安定した部品の組み立てが求められています。それに伴い、接着、シール、コーティングといった工程の重要性が増しており、ディスペンサーの役割はかつてないほど大きくなっています。

製造業が直面する課題とディスペンサーの役割

現代の製造業は、品質の安定化、人手不足、そして環境規制への対応という、三つの大きな課題に直面しています。ディスペンサーの導入は、これらの課題に対する有効な解決策となります。

- 品質の安定化と不良率の低減:手作業による塗布は、作業者の熟練度やその日の体調によって、どうしても品質にばらつきが生じます。ディスペンサーを導入すれば、プログラムされた通りに正確な量の液体材料を、常に同じ位置へ塗布できます。これにより、接着不良や液漏れといった不具合が劇的に減少し、製品全体の品質が向上します。

- 人手不足と自動化のニーズ:多くの製造現場が人手不足に悩んでいます。特に、熟練の技術を要する塗布作業は、後継者の育成も容易ではありません。ディスペンサーとロボットを組み合わせることで、24時間体制の自動生産ラインを構築でき、省人化と生産性の向上を同時に実現できます。

- VOC規制など環境対応の強化:世界的に環境保護への意識が高まる中、大気汚染の原因となる揮発性有機化合物(VOC)の排出規制が強化されています。これに対応するため、溶剤を含まない「ハイソリッド型」や「無溶剤型」のコーティング剤や接着剤へのシフトが進んでいますが、これらは一般的に高粘度で、従来の設備では扱いにくいという課題がありました。最新のディスペンサー技術は、こうした高粘度材料の精密塗布を可能にし、環境対応と生産性の両立を支援します。

手作業やスプレー塗布との違い

塗布の方法には、手作業やスプレーなどもありますが、ディスペンサーは「精度」と「制御性」において大きな優位性があります。

- 手作業との比較:最大のメリットは、品質の均一化です。「誰がやっても同じ品質」を担保できるため、製品の信頼性が格段に向上します。また、必要な量だけを正確に塗布できるため、高価な液体材料の無駄をなくし、コスト削減にも貢献します。

- スプレー塗布との比較:スプレー塗布は広範囲を一度に塗るのには適していますが、塗布したくないエリアまで材料が飛散(オーバーミスト)してしまう欠点があります。一方、ディスペンサーは、狙った場所に、狙った形状(点、線、面)で精密に塗布できます。特に、電子部品が密集した基板への防湿コーティングなど、複雑なパターン塗布が求められる工程でその真価を発揮します。

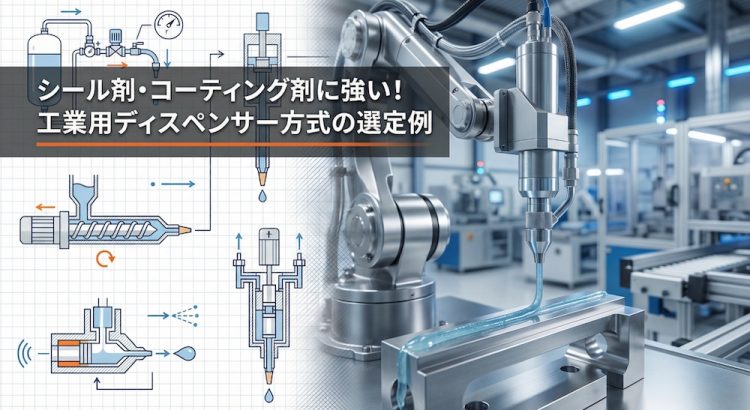

【基本】ディスペンサーの主要な4つの方式

ディスペンサーと一言で言っても、その駆動方式にはいくつかの種類があります。液体の特性や求める塗布精度によって最適な方式が異なるため、まずは基本的な種類とそれぞれの特徴を理解しておきましょう。ディスペンサーは、その原理と構造によって、主に「エア式」「バルブ式」「スクリュー式」「容積式」の4つに大別されます。

エア式ディスペンサー

シリンジ(注射器のような容器)に入れた液体を、圧縮空気(エア)の圧力で押し出して塗布する、最もシンプルな方式です。吐出量の制御は、エアの圧力と時間を調整して行います。

- メリット:構造が単純で、比較的安価に導入できます。

- デメリット:液体の粘度が変化したり、シリンジ内の液量が減ったりすると、吐出量が不安定になりやすいという弱点があります。主に、粘度変化の少ない低粘度の液体材料に向いています。

バルブ式ディスペンサー

加圧タンクから送られてくる液体を、先端にあるバルブの開閉によって制御する方式です。エア式よりも安定した吐出が可能で、汎用性が高いのが特徴です。

- メリット:低粘度から中粘度まで、幅広い液体材料に対応できます。

- デメリット:高精度な微量塗布や、高粘度材料の吐出は難しい場合があります。

スクリュー式ディスペンサー

スクリュー(ねじ)をモーターで回転させ、その推進力で液体を送り出す方式です。粘度の高い材料や、フィラー(硬化促進や機能性付与のために添加される粒子)を含んだ材料でも、安定して定量供給できるのが大きな強みです。

- メリット:高粘度材料や、研磨性の高いフィラー入り材料にも対応できます。

- デメリット:構造がやや複雑で、材料の切り替えや洗浄に手間がかかることがあります。

容積式ディスペンサー

プランジャーやギア、チューブなどを用いて、一定の容積を正確に計量し、押し出す方式です。液体の粘度や圧力の変化に影響されにくく、極めて高い精度で定量吐出できるのが最大の特徴です。

容積式は、その駆動機構によってさらに細かく分類されます。

- 往復動型:プランジャー(ピストン)やダイヤフラムを往復運動させて液体を吸入・吐出します。

- 回転型:チューブをローラーでしごいて送る「チューブ方式」や、二つの歯車がかみ合って液体を送る「ギヤ方式」、そしてねじの回転で液体を送る「一軸偏心ねじ方式」などがあります。

シール剤・コーティング剤に強い!高粘度対応ディスペンサーの選定

さて、ここからが本題です。シール剤やコーティング剤、特に近年の環境対応型製品に多い高粘度材料は、その扱いにくさから多くの現場を悩ませています。流動性が低いために安定して供給しにくかったり、塗布時に糸を引いてしまったり、気泡を巻き込んで品質不良の原因になったりと、一筋縄ではいきません。

こうした高粘度材料を攻略するためには、以下の3つの方式が特に有効です。

注目すべき3つの高粘度対応方式

- スクリュー式(特に三軸式)

DirectIndustryの購入ガイドによると、スクリュー式の中でも複数のスクリューを組み合わせたタイプは、特に高粘度材料に適しているとされています。例えば、三軸式ディスペンサーは、顔料や接着剤といった、非常に高い粘度を持つ材料の計量に使われます。スクリューが回転することで、材料を確実に捉え、力強く押し出すことができます。 - 容積式(一軸偏心ねじ方式)

「モーノポンプ」とも呼ばれるこの方式は、らせん状の雄ねじ(ローター)が、ゴムなどでできた雌ねじ(ステーター)の中で回転することで、その隙間にできた密閉空間に液体を吸い込み、吐出側へと送ります。この密閉空間が連続的に移動するため、脈動(圧力の波)が非常に少なく、高粘度の液体でも安定した連続定量吐出が可能です。シール剤や液状ガスケットのように、途切れのない均一な線引きが求められる塗布に絶大な強みを発揮します。 - ピストン式

注射器のようにピストンで材料を押し出す、非常に分かりやすい方式です。シリンダー内の材料を直接押し出すため、粘度に左右されず、極めて正確な計量が可能です。特に、主剤と硬化剤を混ぜて使用する二液混合型のエポキシ樹脂やシリコーンなど、ペースト状の材料を正確な混合比で吐出したい場合に最適です。ただし、一度吸入動作が必要なため、連続的な吐出はできません。

特に、研磨性の高いフィラーを含む材料や、極めて高い粘度を持つ樹脂の塗布には、高粘度やフィラー入り材料の精密塗布に対応したプランジャポンプ式ディスペンサーのような専用機が有効です。こうした装置は、使用可能粘度が1,050,000mPa·sにも達し、耐摩耗性を高めた特殊材質の採用により、高粘度材料でも安定した吐出を実現します。

【比較表】高粘度対応ディスペンサー3方式のメリット・デメリット

それぞれの方式の特徴を、以下の表にまとめました。自社の材料や用途と照らし合わせて、最適な方式を検討してみてください。

| 方式 | メリット | デメリット | 主な用途 |

|---|---|---|---|

| スクリュー式 | 超高粘度、フィラー(粒子)入り材料に強い。定量性が高い。 | 構造が複雑で、洗浄に手間がかかる場合がある。 | 導電性ペースト、はんだペースト、高粘度接着剤 |

| 一軸偏心ねじ方式 | 脈動が少なく安定した吐出が可能。高精度で、高粘度材料の連続塗布に適している。 | ローターとステーターが摩耗するため、定期的なメンテナンスが必要。 | シール剤、液状ガスケット(FIPG)、グリス、アンダーフィル材 |

| ピストン式 | 粘度に影響されず、極めて高い計量精度を誇る。二液混合にも対応可能。 | 吐出ごとに吸入動作が必要なため、連続的な塗布はできない。 | エポキシ樹脂、シリコーン、UV硬化型樹脂 |

【最新トレンド】2026年のディスペンサー技術動向

ディスペンサーの世界も、日進月歩で進化を続けています。特に近年は、環境規制への対応と、さらなる生産性向上を目的とした技術革新が目覚ましいです。

トレンド1:非接触ジェットディスペンサーの進化

従来、ディスペンサーはノズルを基板に近づけて塗布する「接触式」が主流でした。しかし、部品の密集化や小型化が進むにつれ、ノズルが部品に接触してしまうリスクが問題となっていました。そこで登場したのが、液体を「飛ばして」塗布する非接触ジェットディスペンサーです。

武蔵エンジニアリングの技術コラムによると、最新のジェットディスペンサー「AeroJet」などは、中~高粘度のコーティング剤にも対応可能になっています。これにより、これまで難しかった狭い隙間や凹凸部への高速・高精度な塗布が実現しました。また、塗布したくない部分をマスキングする手間が不要になる「マスクレスコーティング」も可能になり、生産性を飛躍的に向上させる技術として注目されています。

トレンド2:スプレー塗布技術の革新

広範囲を効率よく塗布するスプレー方式も、大きな進化を遂げています。特に、VOCフリーの高粘度コーティング剤に対応するため、新しい技術が開発されています。

例えば、液体と気体をバルブ内部で混合して霧化する「2流体スプレーバルブ」は、従来のカーテンコートバルブでは難しかった高粘度の液体でも、均一な薄膜コーティングを可能にします。これにより、環境性能と生産性の両立が図られています。

トレンド3:自動化と品質管理の高度化

ディスペンサー単体の性能向上だけでなく、ロボットや検査装置と連携することで、塗布工程全体の自動化と品質管理レベルが向上しています。

- 3Dアライメント・ならい塗布:カメラでワークの歪みや位置ずれを3次元的に認識し、リアルタイムで塗布経路を補正する技術です。これにより、個体差のある製品でも常に最適な塗布が可能になります。

- 塗布検査装置との連携:塗布直後にカメラで塗布形状(幅、途切れ、位置など)を自動検査し、不良品をその場で検出します。これにより、後工程への不良流出を防ぎ、品質保証レベルを格段に向上させることができます。

こうした最先端の塗布技術は、産業技術総合研究所(AIST)のような公的研究機関でも活発に研究開発が進められており、今後ますます高度化していくことが予想されます。

失敗しないためのディスペンサー選定4つのステップ

最後に、数多くの選択肢の中から、自社に最適な一台を選び出すための具体的なステップをご紹介します。

ステップ1:液剤の特性を正確に把握する

まずは、使用するシール剤やコーティング剤の「素性」を徹底的に知ることがスタート地点です。メーカーから提供される技術データシート(TDS)を確認し、特に以下の項目は必ずチェックしてください。

- 粘度:mPa·s(ミリパスカル秒)またはcP(センチポアズ)で表記されます。温度によって大きく変化するため、実際の作業環境温度での粘度を確認することが重要です。

- 硬化特性:一液性か二液性か、熱硬化かUV硬化か、湿気硬化か。硬化メカニズムによって、使用できる装置や工程設計が大きく変わります。

- フィラーの有無、種類、サイズ:研磨性の高いフィラーが含まれている場合、装置の摩耗が早まる可能性があるため、耐摩耗性の高い部品を持つディスペンサーを選ぶ必要があります。

ステップ2:塗布要件を明確にする

次に、「どのように塗りたいか」を具体的に定義します。曖昧な要求のままでは、最適な装置は選べません。

- 塗布形状:点(ドット)、線(ビード)、面(コーティング)など。

- 塗布精度:塗布量の許容誤差(±%)、塗布位置の精度(±mm)などを数値で明確にします。

- タクトタイム:1つの製品あたりにかけられる塗布時間。生産性を左右する重要な要素です。

ステップ3:テストと評価を徹底する

カタログスペックだけで判断するのは危険です。必ず複数のディスペンサーメーカーに相談し、実際の液剤とワーク(塗布対象物)を持ち込んで、塗布テストを実施させてもらいましょう。百聞は一見に如かず。実際の塗布状態を自分の目で比較評価することが、選定ミスを防ぐ最も確実な方法です。

その際、メーカーの信頼性を見極めることも重要です。例えば、日本接着剤工業会(JAIA)のような業界団体に加盟しているメーカーは、一定の技術力や実績があると判断する一つの目安になります。

ステップ4:保守性とサポート体制を確認する

ディスペンサーは導入して終わりではありません。日々の生産で安定して稼働させるためには、メンテナンスのしやすさ(保守性)が非常に重要です。

- ノズルの洗浄性:材料の硬化によるノズル詰まりは、最も頻繁に発生するトラブルの一つです。洗浄や交換が容易な構造になっているかを確認しましょう。

- 部品交換の容易さ:摩耗部品の交換が迅速に行えるか、また国内に部品在庫があり、迅速に供給されるかどうかも重要なポイントです。

- サポート体制:万が一のトラブル発生時に、迅速に対応してくれる国内のサービス拠点があるか、電話や訪問によるサポートが受けられるかを確認しておきましょう。

まとめ

今回は、シール剤・コーティング剤の塗布に強い工業用ディスペンサーの選定方法について、基本的な方式から最新の技術動向、そして具体的な選定ステップまでを解説しました。

- ディスペンサー選定は、品質・コスト・生産性を左右する重要な経営課題である。

- シール剤・コーティング剤などの高粘度材料には、「スクリュー式」「一軸偏心ねじ方式」「ピストン式」が有効。

- 最新技術(ジェット、スプレー、自動化)の動向も把握し、将来的な拡張性も考慮する。

- 選定は「液剤特性の把握」「塗布要件の明確化」「実機テスト」「保守性の確認」の4ステップで進める。

最適なディスペンサーの選定は、単なる設備投資ではありません。それは、自社のものづくりの未来を左右する重要な戦略的判断です。この記事が、あなたの会社に最適な一台を見つけるための一助となれば幸いです。ぜひ、信頼できる専門メーカーに相談し、あなたの現場に革命をもたらしてください。

最終更新日 2026年1月29日 by hannesh